W dobie produkcji masowej i lean manufacturing, firmy poszukują sposobów na zwiększenie wydajności i obniżenie kosztów jednostkowych przy jednoczesnym zachowaniu jakości i powtarzalności. Koncentrują się na ciągłym doskonaleniu technik produkcyjnych, przyspieszając poszczególne fazy w ramach cyklu życia produktu przy jednoczesnym utrzymaniu kosztów na minimalnym poziomie. Pomocnicze elementy produkcyjne takie jak przyrządy, uchwyty, pomoce do kontroli jakości, matryce i stemple oraz atrapy mają tutaj krytyczne znaczenie.

Aby osiągnąć pożądaną jakość i ilość produkcji, pojęcia dokładność i powtarzalność muszą iść ze sobą w parze. Pomoce produkcyjne to spersonalizowane narzędzia stosowane w procesie wytwarzania w celu spełnienia określonych wymagań. Przyrządy te są urządzeniami, które mocują element i prowadzą narzędzie, podczas gdy uchwyty tylko podtrzymują części, które mają być zmechanizowane lub poddane inspekcji.

W zależności od procesu produkcyjnego pomoce produkcyjne są po prostu niezbędne. Ogólnie rzecz biorąc, pomoce produkcyjne zapewniają następujące zalety:

- Jakość: Usterki są szybko wykrywane za pomocą mierników lub systemów pass/fail.

- Powtarzalność: Pomoce produkcyjne ułatwiają jednolitą produkcję z prawidłowym rozmieszczeniem elementów. Nie ma potrzeby przeprowadzania selektywnego montażu, ponieważ każda część może być odpowiednio dopasowana i może być wymienna.

- Redukcja umiejętności: Elementy prowadzące narzędzia zapewniają prawidłową pozycję narzędzia w stosunku do elementu, dzięki czemu nie ma potrzeby, aby to operator zręcznie ustawiał dany element.

- Produktywność: Przyrządy i uchwyty zwykle eliminują określone etapy produkcji, takie jak indywidualne znakowanie i częste kontrole spowodowane nieprawidłowym ustawieniem części, a także skracają czas potrzebny na złożenie różnych elementów.

- Redukcja kosztów: Ten wzrost wydajności oraz minimalizacja braków produkcyjnych powoduje znaczną redukcję kosztów.

Często ta redukcja kosztów jest trudna do obliczenia, ponieważ koszty są ściśle związane z poprawą jakości i prewencją wad. Prawdziwym kosztem nie jest głównie koszt wyprodukowania pomocy produkcyjnych, ale raczej koszt wadliwego elementu lub produktu, ponieważ nie tylko obniża to jakość, ale tworzy opóźnienie czasowe, generuje dodatkowe koszty i negatywnie wpływa na zyski operacyjne.

W celu sprawdzenia i zapobiegania najważniejszym usterkom, zdefiniowano pewne elementy, takie jak „Aspekty krytyczne dla jakości.”

Krytyczne znaczenie dla jakości

Zaawansowane procesy produkcyjne pozwalają na wyliczenie kosztów przy użyciu standardu “Krytyczne znaczenie dla jakości” (CTQ), który jest miarą produktu lub procesu, którego standardy wydajności lub limity specyfikacji muszą być spełnione, aby zadowolić klienta.

Stosowanie pomocy produkcyjnych, takich jak przyrządy i uchwyty, pomoże zredukować ryzyko CTQ, a niektóre elementy CTQ można sprawdzić z wykorzystaniem pomocy do pomiaru jakości lub pomocy metrologicznych.

Pomoce produkcyjne w ramach dzisiejszej produkcji

Pomoce produkcyjne są obecnie zazwyczaj produkowane z następujących materiałów:

- Stal: Stosowane są różne typy w zależności od kosztów i wymaganych właściwości mechanicznych. Stal miękka (stal, która zawiera mniej niż 0,3% węgla) jest używana w większości zastosowań ze względu na jej niską cenę, ale kosztem zmniejszenia właściwości mechanicznych.

- Aluminium: Kolejny typowy materiał stosowany w obróbce CNC ze względu na swoją miękkość.

- Tworzywa sztuczne: Wykorzystywane w celu zapobiegania uszkodzeniom obrabianych przedmiotów. Ze względu na nieprzewodzące właściwości tworzyw sztucznych, są one stosowane w przypadku linii produkcyjnych podzespołów elektronicznych. Jednym z najbardziej popularnych tworzyw sztucznych obrabianych CNC jest POM (Polioksymetylen). Obecnie CNC jest najczęściej stosowaną technologią do produkcji pomocy produkcyjnych.

CNC jest technologią produkcji substrakcyjnej, która wychodząc od litego bloku materiału, wykorzystuje różne narzędzia tnące do usuwania materiał aż do uzyskania pożądanej geometrii.

Technologia CNC

Technologia CNC

Jest dobrze przystosowana do niskoseryjnej produkcji elementów z różnych materiałów, w tym metali i tworzyw sztucznych. Dokładność jest jedną z jej głównych zalet – obrabiane elementy mogą być produkowane z tolerancją do +/-0,025 mm, czego nie można osiągnąć np. w przypadku formowania wtryskowego.

Jednakże, niektóre geometrie – na przykład wewnętrzne naroża o małym promieniu, wgłębienia o złożonej geometrii i podcięcia lub cienkie ścianki – mogą być trudne a niekiedy niemożliwe do wykonania za pomocą CNC.

Inne technologie zazwyczaj stosowane do produkcji pomocy produkcyjnych obejmują formowanie wtryskowe i wytłaczanie.

Wymagania dotyczące pomocy produkcyjnej

Typowe wymagania dla pomocy produkcyjnych obejmują:

Prosta konstrukcja: Projekt pomocniczych elementów produkcyjnych powinien być jak najprostszy, ponieważ skomplikowane projekty są droższe i wymagają większego zakresu konserwacji.

Dokładność: Krytyczna dla poprawy powtarzalności i skrócenia czasu procesu. Definiowanie i produkcja pomocy produkcyjnych z precyzyjnymi ustawieniami pozwoli na wykrycie wadliwych elementów, które można łatwo wymienić.

Trwałość: Pomoce produkcyjne są zazwyczaj używane w trudnych warunkach i muszą być odporne na użytkowanie. Powinny one być również wystarczająco sztywne, aby wytrzymać nacisk podczas obróbki. Sztywność jest związana z modułem Younga materiału i jego projektem.

Niska waga: Pomoce produkcyjne powinny być jak najlżejsze, aby umożliwić pracownikom łatwiejsze posługiwanie się nimi, przy jednoczesnym zachowaniu wymaganych właściwości mechanicznych. Ponadto, lekkie chwytaki ramion robotów oferują lepszą precyzję i niższe zużycie energii.

Opłacalność ekonomiczna: Przyrządy lub uchwyty powinny być produkowane tylko wtedy, gdy opłacalność ekonomiczna została przeanalizowana i udowodniona.

Jak druk 3D może zoptymalizować produkcję

Wiele firm już teraz zdaje sobie sprawę z potencjału druku 3D w zakresie optymalizacji i usprawnienia różnych faz cyklu życia produktu – i w efekcie zwiększa swoją przewagę konkurencyjną.

Technologia HP Multi Jet Fusion jest stosunkowo nową technologią druku 3D, do zastosowania dzięki drukarkom HP Jet Fusion 3D, i może zaoferować przełomowe korzyści w zakresie kosztów, szybkości i jakości w porównaniu do innych technologii druku 3D.

Druk 3D może zaoferować następujące korzyści w porównaniu z tradycyjnymi metodami produkcji pomocniczych elementów produkcyjnych:

Produktywność i czas: Czas ma decydujące znaczenie, gdy potrzebny jest pomocniczy element do produkcji lub prototyp. Obróbka skomplikowanych geometrii metalu wymaga skomplikowanego projektowania oraz wysoko wykwalifikowanych projektantów CAM i operatorów maszyn. Zazwyczaj potrzeba kilku iteracji, aby osiągnąć idealny projekt dla danej aplikacji. Pomoc produkcyjna zlecana na zewnątrz przy użyciu tradycyjnych metod produkcji może być dostarczana w ciągu kilku dni lub tygodni.

Druk 3D może skrócić czas realizacji, dzięki czemu można przetestować większą liczbę projektów, a ostateczne projekty mogą być zakończone w krótszym czasie. Może również zwiększyć elastyczność podczas procesu produkcyjnego, na przykład umożliwiając szybszą wymianę oprzyrządowania na linii produkcyjnej.

Koszt: Wykwalifikowana siła robocza wymagana do ustawienia i konserwacji skomplikowanego i drogiego sprzętu CNC może wpłynąć na ogólne koszty. Można to ograniczyć dzięki drukowi 3D, ponieważ po zakończeniu projektowania części 3D, plik jest przesyłany elektronicznie do drukarki, a część może być wyprodukowana przy stosunkowo niewielkiej interwencji człowieka.

Wydajność i personalizacja: Druk 3D umożliwia wytwarzanie skomplikowanych geometrycznie części, których nie da się zwykle wytworzyć metodami tradycyjnymi. Ponadto, elementy zaprojektowane do druku 3D mogą poprawić wydajność i obniżyć koszty – na przykład wiele części połączonych w jedną. Elementy niewypełnione całkowicie zwiększają oszczędności kosztów druku 3D, ponieważ CNC wymaga więcej czasu na obróbkę i narzędzi do usuwania materiału – dodatkowo, części muszą być dzielone na małe bloki o różnych rozmiarach i łączone ręcznie. Druk 3D jest nieodłącznym elementem umożliwiającym tworzenie wartości inkrementalnej, ponieważ ułatwia masową personalizację. Jednak w przeciwieństwie do tradycyjnych metod produkcji, w przypadku druku 3D, personalizacja nie oznacza wzrostu kosztów.

Waga: Jak już wspomniano, teraz możliwa jest także produkcja skomplikowanych elementów, co umożliwia produkcję lżejszych komponentów o zwiększonej wydajności i łatwości obsługi przez pracowników, dzięki zastosowaniu wewnętrznych struktur kratownicowych lub optymalizacji topologii. Co więcej, materiały do druku 3D są zazwyczaj lżejsze niż aluminium czy stal.

Konsolidacja podzespołu: Druk 3D może skrócić czas realizacji, ponieważ złożone, wieloskładnikowe zespoły mogą być skonsolidowane w pojedyncze części. Pomaga to również zmniejszyć ryzyko wystąpienia błędów i innych problemów podczas procesu montażu, a także obniżyć koszty pracy.

Zrównoważony rozwój: Druk 3D może przyczynić się do bardziej zrównoważonego łańcucha dostaw dzięki redukcji odpadów, transportu i zapasów poprzez druk na żądanie, druk zlokalizowany/dystrybuowany oraz ulepszone projekty, które zmniejszają zużycie materiałów.

Produkcja elementów pomocniczych do produkcji przeniesiona na wyższy poziom

Technologia druku 3D HP Multi Jet Fusion oferuje dodatkowe korzyści, w tym:

Produktywność i czas: Dzięki HP Multi Jet Fusion, oprócz braku konieczności stosowania CAM, można znacznie skrócić czas realizacji, ponieważ kilka iteracji projektu może być wykonywanych równolegle – wiele elementów o różnych projektach może być wydrukowanych w jednym czasie, a cała partia produkcyjna w ciągu kilku godzin. Co więcej, HP Multi Jet Fusion może produkować funkcjonalne, wysokiej jakości elementy do 10 razy szybciej niż inne technologie druku 3D. Czas realizacji pomocy produkcyjnej może zostać skrócony z tygodni i dni do godzin.

Koszt: Dzięki technologii HP Multi Jet Fusion skomplikowane geometrie nie wydłużają czasu produkcji ani nie zwiększają jej kosztów, ponieważ technologia ta pozwala uzyskać wysoką wydajność niezależnie od stopnia złożoności elementów, przy jednoczesnym zachowaniu optymalnych właściwości3 mechanicznych. HP MJF pozwala na wytwarzanie części, które zostały przeprojektowane (puste w środku lub zoptymalizowane topologicznie) w celu zmniejszenia ilości materiału wymaganego do ich produkcji, co skutkuje dalszymi oszczędnościami kosztów.

W porównaniu do innych technologii druku 3D, HP Multi Jet Fusion wytwarza wysokiej jakości funkcjonalne elementy po najniższych kosztach, dzięki systemowi, który umożliwia wysoką przepustowość i produktywność, aby zmaksymalizować wykorzystanie drukarki, w połączeniu z materiałami HP 3D High Reusability, które oferują ponowne wykorzystanie starego prochu w 80%.

Ponadto łatwość obsługi, czyszczenia i przewidywalność technologii HP MJF optymalizuje czas pracy operatora i jego umiejętności, co może ostatecznie pomóc w obniżeniu kosztów pracy.

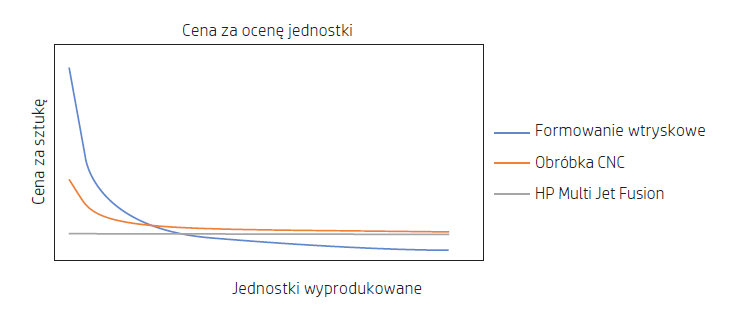

Cena za ocenę jednostki dla formowania wtryskowego, obróbki CNC i HP Multi Jet Fusion

Drobne i małe elementy: Technologia HP Multi Jet Fusion umożliwia produkcję cienkich ścianek (do 0,5 mm) i drukowanie nawet najdrobniejszych szczegółów.

Swoboda projektowania: Dzięki technologii HP Multi Jet Fusion można zmniejszyć wagę części lub zoptymalizować jej konstrukcję, zachowując przy tym wymaganą wytrzymałość. Co więcej, HP MJF pozwala na wytwarzanie elementów, które mają prawie takie same właściwości3 mechaniczne dla osi XY w porównaniu do osi Z – dlatego w procesie projektowania nie ma potrzeby uwzględniania tego aspektu jak w innych technologiach druku 3D.

Odporność chemiczna i szczelność: Technologia HP Multi Jet Fusion umożliwia wytwarzanie szczelnych elementów, które nie wymagają późniejszej obróbki. Ponadto elementy drukowane w technologii HP MJF i HP 3D High Reusability PA 12 osiągają wysoką zgodność chemiczną z wieloma płynami, w tym z wodą, płynem hamulcowym i alkoholami.

HP Multi Jet Fusion use case

HP Inc. – system odsysania do wiercenia

HP Inc. jest firmą z branży elektroniki użytkowej, która produkuje drukarki 3D i 2D, komputery i urządzenia peryferyjne. Firma HP jest pionierem w wykorzystaniu technologii HP Multi Jet Fusion do usprawnienia procesów w całym łańcuchu dostaw i stale identyfikuje niezliczone możliwości, w których technologia ta może zastąpić tradycyjne metody produkcji. Jednym z przykładów jest narzędzie w linii produkcyjnej głowic drukujących HP – układ odsysania.

Dysze głowic drukujących HP są produkowane w procesie cięcia laserowego. Przy tym wykorzystuje się wodę, aby zapobiec przegrzaniu lasera i płytek krzemowych. Układ odsysania jest używany podczas cięcia do usuwania stale pojawiającego się osadu silikonowego i wody, co umożliwia bardziej wydajny proces produkcyjny.

Do prawidłowego wykonania operacji potrzebne jest wystarczające ciśnienie odsysania (~3 do 4,5 kPa) i czysty układ odsysający. Narzędzie musi wytrzymać pewną ilość ciepła spowodowaną przez błądzące impulsy lasera podczas procesu cięcia.

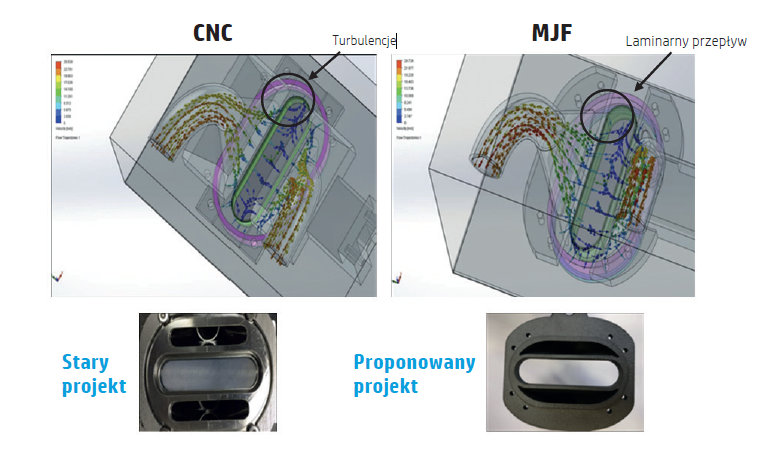

Jak widać na zdjęciu po prawej stronie, oryginalne narzędzie obrabiane CNC po lewej stronie składa się z 7 komponentów, z których większość jest wytwarzana z bloku aluminiowego, a dwie są wytłaczane z aluminium. Przeprojektowana część HP MJF znajduje się po prawej stronie i została skonsolidowana w jeden element.

HP Multi Jet Fusion zapewnia:

- Wodoszczelność wymaganą w przypadku pomocy produkcyjnych obsługujących płyny pod ciśnieniem, bez konieczności dodatkowej obróbki lub powlekania części

- Konstrukcja jest zoptymalizowana w celu zmniejszenia turbulencji w części przy użyciu analizy elementów skończonych. Kształt końca rury został zmodyfikowany w celu zoptymalizowania przepływu podczas przejścia przez sekcję

- Redukcja kosztów o 95% w porównaniu z oryginalną częścią

- Redukcja wagi o 90% w stosunku do oryginalnej części dzięki optymalizacji topologii i redukcji materiału

- Skrócenie czasu realizacji zamówienia z 3-5 dni przy obróbce CNC do zaledwie 24 godzin przy zastosowaniu HP MJF

- Redukcja montażu poprzez konsolidację siedmiu części w jedną część

Do pobrania: