Trójwymiarowe drukowanie przedmiotów użytkowych i części maszyn staje się rzeczywistością. Druk 3D oferuje możliwość produkcji – zarówno szybko, jak i tanio – krótkich serii lub części jedynych w swoim rodzaju. Rozwój HP w zakresie HP Multi.

Technologia Jet Fusion obejmuje nowe drukarki HP Jet Fusion 3D oraz otwartą platformę, która zrewolucjonizuje projektowanie, materiały, produkcję i dystrybucję części 3D, napędzając cyfrową transformację produkcji.

Wstęp

Od ponad 30 lat technologie atramentowe HP wprowadzają zmiany na rynku druku pełniąc na nim funkcję lidera. Technologia HP Multi Jet Fusion wykorzystuje bogate zasoby firmy HP w dziedzinie obrazowania i druku, aby przenieść cyfrową transformację druku z kartki papieru na trójwymiarowy świat wysoce funkcjonalnych, wartościowych produktów.

Technologia HP Multi Jet Fusion umożliwia uzyskanie wysokiej jakości wydruków do 10 razy szybciej i przy najniższych kosztach w porównaniu z konkurencyjnymi rozwiązaniami druku 3D dostępnymi obecnie na rynku. Te przełomowe osiągnięcia w zakresie jakości i szybkości przyspieszą powszechne wdrożenie druku 3D, tworząc cyfrową transformację produkcji, tak powszechną i głęboką, jak sposób, w jaki technologia HP Thermal Inkjet zmieniła krajobraz konwencjonalnych rynków i zastosowań druku. Podobnie jak inne produkty HP, drukarki HP Jet Fusion 3D będą oferować użytkownikom kluczowe wartości HP, takie jak niezawodność, łatwość obsługi i wszechstronność.

Druk 3D

Podczas gdy produkcja poprzez frezowanie, szlifowanie i cięcie usuwa materiał z obrabianego przedmiotu, produkcja addytywna – “druk 3D” – jest technologią cyfrową, która tworzy obiekty poprzez selektywne dodawanie materiału. Dzięki temu każda część wydrukowana w 3D może być unikalna w taki sam sposób, w jaki każda strona wydrukowana na drukarce atramentowej lub laserowej może mieć unikalną treść. W 100% spersonalizowana treść strona po stronie i część po części to możliwość, jaką technologie cyfrowe wnoszą do druku 2D i 3D.

Podstawowe zastosowania druku 3D obejmują funkcjonalne i estetyczne komponenty maszyn, produkty konsumenckie i przemysłowe, które są produkowane w krótkich seriach, zazwyczaj poniżej 10 000 sztuk, produkty dostosowane w dużym stopniu do potrzeb klienta i o wysokiej wartości, które mogą być jedyne w swoim rodzaju, oraz części o kompleksowej wewnętrznej i zewnętrznej geometrii 3D.

Przed drukiem 3D, części o skomplikowanych i trudnych powierzchniach, ruchomych elementach i wewnętrznych zintegrowanych kanałach były składane z podzespołów, które były ustawiane i montowane za pomocą łączników i/lub kleju. W częściach konwencjonalnych – zwłaszcza tych zaprojektowanych do zastosowania z udziałem mediów (sprężonego powietrza i cieczy) – złącza i powierzchnie uszczelniające mogą być miejscami, w których dochodziło do uszkodzeń mechanicznych i wycieków.

Ponieważ druk 3D umożliwia tworzenie obiektów z wielu bardzo cienkich warstw, kompleksowe części mogą być produkowane zarówno jako monolityczne struktury, jak i złożenie z wielu mniejszej liczby zoptymalizowanych topologicznie komponentów.

Druk 3D wykazuje największy potencjał w uproszczeniu projektowania i produkcji a także redukcji czasu i kosztów przetwarzania. Za pomocą druku 3D można wykonać części, których nie uda się wykonać innymi konwencjonalnymi metodami, a to stwarza wiele nowych możliwości dla innowacji w zakresie projektowania, kształtu i funkcji.

Aby zaspokoić potrzeby szerokiego zakresu zastosowań, rozwiązanie w formie druku 3D powinno oferować pożądane atrybuty wysokiej wydajności, niski koszt sprzętu, niski koszt na część, wysoką jakość wykonania oraz wybór materiałów i ich właściwości w zakresie wytrzymałości, elastyczności i innych właściwości fizycznych. Podczas gdy komercyjne drukarki 3D są dostępne od ponad trzydziestu lat, adaptacja druku 3D była ograniczona do niszowych rynków i zastosowań, ponieważ wszystkie te atrybuty nie były dostępne w ramach jednej technologii lub rozwiązania druku 3D. Aż do teraz.

Technologia HP Multi Jet Fusion została opracowana w celu przezwyciężenia kompromisów ograniczających obecne technologie 3D. Ponadto technologia HP Multi Jet Fusion zapewnia zupełnie wyjątkową możliwość wytwarzania części o kontrolowanych właściwościach fizycznych i funkcjonalnych w każdym punkcie części. Oferując szybkość, jakość, wytrzymałość i nowe funkcje, HP Multi Jet Fusion przyspieszy przyjęcie produkcji 3D w wielu branżach i zastosowaniach.

Wizją HP jest zrewolucjonizowanie projektowania i produkcji części dzięki usprawnieniu przepływu pracy i nowym możliwościom druku 3D. Łańcuch dostaw gotowych, wysokowartościowych produktów ulegnie zasadniczej zmianie dzięki możliwości produkowania części tam, gdzie są potrzebne i na żądanie.

Technologia HP Multi Jet Fusion

Technologia HP Multi Jet Fusion powstała w oparciu o dziesięciolecia inwestycji firmy HP w druk atramentowy, materiały odrzutowe, mechanikę precyzyjną, materiałoznawstwo i obrazowanie. Dzięki niestandardowym materiałom i innowacjom w sposobie drukowania i szybkiego utwardzania dużego obszaru roboczego, HP Multi Jet Fusion zapewnia korzyści w zakresie szybkości budowania i kontroli nad właściwościami części i materiałów, które wykraczają poza możliwości innych procesów druku 3D.

Synchroniczna, skalowalna architektura zapewniająca wysoką produktywność

W drukarce HP Jet Fusion 3D część lub zestaw części jest budowany warstwa po warstwie na obszarze roboczym wewnątrz modułu budującego . Po zakończeniu pracy moduł budujący jest umieszczany w stacji przetwarzania HP Jet Fusion w celu schłodzenia, rozpakowania części oraz odzyskania i odświeżenia mieszanki materiału budulcowego. Podczas trwania tych procesów moduł budujący, który został odświeżona przez stację przetwarzania,, może zostać ponownie wprowadzona do drukarki w celu kontynuowania produkcji.

Kluczową innowacją w technologii HP Multi Jet Fusion jest szybka, synchroniczna architektura, która pozwala wytwarzać części warstwa po warstwie.

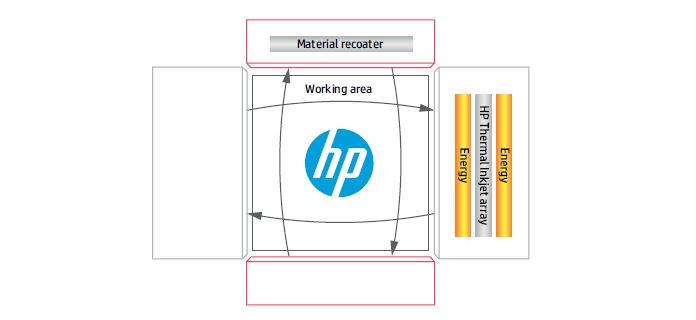

Jak pokazano schematycznie na ilustracji 1, dwa wózki skanują obszar roboczy w prostopadłych kierunkach: jeden wózek nakłada na obszar roboczy świeży materiał, a drugi drukuje środkiem spajającym i łączy wydrukowane obszary. Rozdziela to procesy ponownego nakładania i drukowania/utleniania, dzięki czemu każdy z nich może być oddzielnie zoptymalizowany pod kątem wydajności, niezawodności i produktywności.

Głębokość modułu budującego i obszaru roboczego określają wymiary największego elementu, który może być wyprodukowany.

Ilustracja 1. Schemat architektury druku synchronicznego HP Multi Jet Fusion

Ilustracja 1. Schemat architektury druku synchronicznego HP Multi Jet Fusion

Wytwarzanie części za pomocą technologii HP Multi Jet Fusion

Produkcję rozpoczyna się od nałożenia cienkiej warstwy sproszkowanego materiału na całej powierzchni roboczej. Na przykład, na ilustracji 1, wózek odpowiadający za nakładanie materiału przesuwa się z góry na dół. Następnie wózek drukujący z termiczną głowicą atramentową HP i źródłami energii przesuwa się od prawej do lewej strony przez obszar roboczy wykonując skanowanie. Źródło energii podgrzewa obszar roboczy bezpośrednio przed drukowaniem, aby zapewnić stałą i dokładną kontrolę temperatury każdej warstwy podczas drukowania. Głowice drukujące nakładają precyzyjnie na warstwie proszku tusz, aby zdefiniować obszar geometrii części i nadać jej odpowiednie właściwości. Wózek drukujący wraca teraz z lewej strony na prawą, aby połączyć obszary, które zostały właśnie wydrukowane, dogrzewając je lampami.

Po tym procesie, zasobniki materiałowe uzupełniają układ świeżym proszkiem, a stacje serwisowe mogą testować i czyścić głowice drukujące na wózku drukującym, w zależności od potrzeb, aby zapewnić niezawodne działanie.

Po zakończeniu wydruku każdej warstwy powierzchnia obszaru roboczego obniża się na grubość arkusza papieru biurowego, po czym następuje ponowne nałożenie materiału.

Środki do łączenia i wykonywania detali

Proces jest kontynuowany warstwa po warstwie, aż do uformowania kompletnej części lub zestawu części w module budującym.

W technologii HP Multi Jet Fusion każda warstwa tworzonego elementu jest zdefiniowana przez obszar, który jest stapiany i otoczony proszkiem, który nie został jeszcze połączony. Materiały do druku HP 3D mają możliwość ponownego wykorzystania i zostały zaprojektowane tak, aby zminimalizować ilość odpadów proszku, by mogły być ponownie wykorzystane w następnych procesach.

Wskaźniki ponownego wykorzystania proszku różnią się w zależności od urządzenia oraz materiału. Specyfikacje dotyczące możliwości ponownego użycia nadwyżek proszku można znaleźć w kartach katalogowych produktów na stronie hp.com/go/3Dprint.

Aby uzyskać wysoką wytrzymałość i jakość powierzchni, ważne jest, aby nowa warstwa łączyła się z wcześniej wtopionym materiałem pod nią, a krawędzie były gładkie i dobrze zdefiniowane. Osiąga się to dzięki wielu środkom nakładanym przez układ głowic drukujących HP.

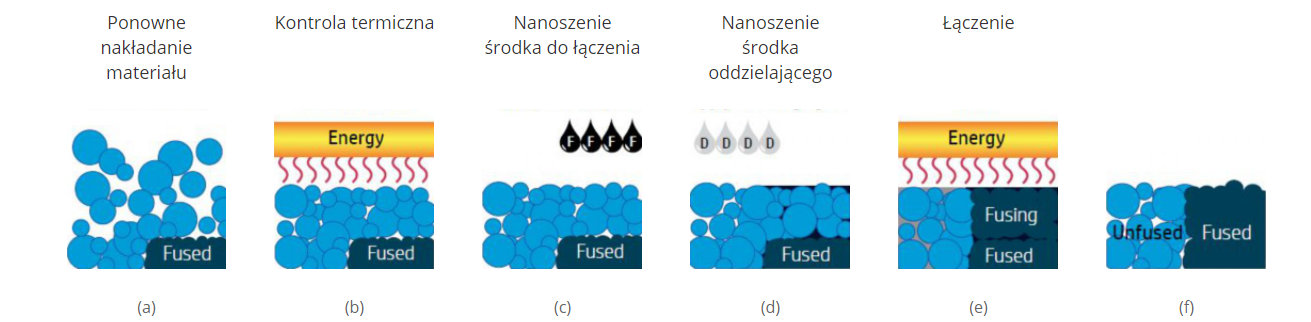

Ilustracja 2. przedstawia z bliska proces opisany na ilustracji 1.

Ilustracja 2. przedstawia z bliska proces opisany na ilustracji 1.

Proces rozpoczyna się od ponownego nałożenia cienkiej warstwy materiału na obszar roboczy, jak pokazano schematycznie na ilustracji 2a.

Na ilustracjach 2b-d przedstawiono, co dzieje się podczas pierwszego skanowania wózka drukującego. Temperatura na powierzchni łoża prochu jest mierzona za pomocą pomiarów punktowych. , Energia jest dostarczona do nowej warstwy świeżego proszku (ilustracja 2b), aby kontrolować temperaturę materiału bezpośrednio przed drukiem.

Na ilustracji 2c, środek chemiczny spajający (“F”) jest selektywnie drukowany w miejscach, w których cząsteczki proszku zostaną ze sobą połączone.

Na ilustracji 2d, środek oddzielający (“D”) jest selektywnie drukowany w miejscach, gdzie będzie oddzielony środek spajający od luźnego materiału. W tym przykładzie, środek oddzielający redukuje stapianie na granicy wytwarzanego obiektu, aby uzyskać tworzoną geometrię z ostrymi i gładkimi krawędziami.

Na ilustracji 2e, materiał jest wystawiony na działanie energii cieplnej, a wybrane obszary na których był nałożony środek chemiczny spajający ulegają stopieniu. Stapiany materiał łączy się z warstwą znajdującą się poniżej, jeśli ta warstwa była stapiana w poprzednim cyklu. Ponieważ technologia HP Multi Jet Fusion może wytwarzać części o wytrzymałości na rozciąganie w osi Z porównywalnej z wytrzymałością na rozciąganie w płaszczyznach X i Y, pokonuje ona ograniczenie związane z obniżoną wytrzymałością w osi Z, występujące w niektórych innych technologiach druku 3D.

Ilustracja 2f pokazuje stopione i nie stopione obszary na krawędzi części. Obszar roboczy jest teraz obniżany w osi Z w ramach przygotowania do kolejnego cyklu nakładania materiału, drukowania i stapiania.

Ilustracja 2 to ogólny przegląd etapów procesu w technologii HP Multi Jet Fusion. W określonych drukarkach HP Jet Fusion 3D kolejność kroków może być zmieniona.

Piksele i woksele

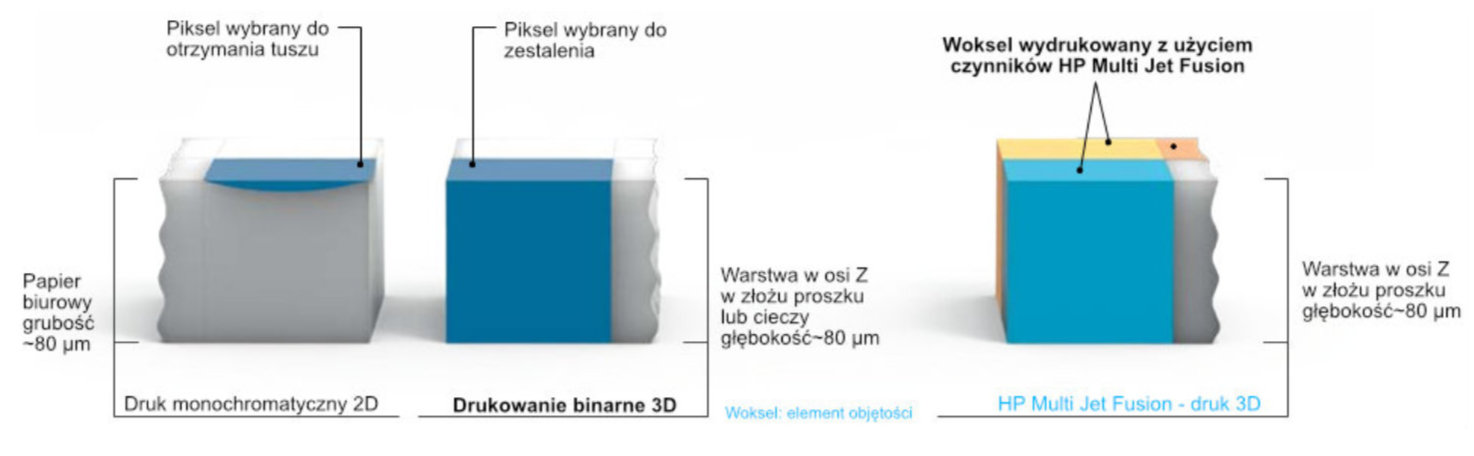

Obrazy w konwencjonalnych wydrukach i wyświetlaczach elektronicznych są tworzone z pikseli – elementów obrazu. Piksele to punkty, które są drukowane (lub emitują światło) z określoną liczbą na cal (“dpi”), w określonym rozmiarze i w określonym kolorze.

Trójwymiarowym odpowiednikiem piksela jest woksel, czyli “element przestrzeni”. W druku 2D, piksele są ułożone na powierzchni tworząc regularną siatkę. W druku 3D, woksele są również drukowane na regularnej siatce 2D, a sam woksel wykazuje dodatkowo wymiar wzdłuż osi Z. Woksele tworzą cienką warstwę, która jest obrazem przekroju części, a wiele takich warstw jest układanych jedna na drugą, aby utworzyć obiekt 3D.

Analogia pomiędzy drukowaniem pikseli na monochromatycznym obrazie a drukowaniem wokseli za pomocą konwencjonalnych technologii 3D podkreśla zaawansowane możliwości technologii HP Multi Jet Fusion. W monochromatycznej drukarce 2D, piksel jest albo drukowany albo nie, a w konwencjonalnych drukarkach 3D woksel jest albo łączony albo nie.

HP Multi Jet Fusion stanowi postęp w dziedzinie druku 3D w taki sam sposób, jak dodanie koloru do druku atramentowego 2D rozszerzyło możliwości, zastosowania i rynki, które może obsługiwać. W druku 2D, wiele atramentów – cyjan, magenta, żółty i czarny – może być łączonych w piksele, aby wydrukować obraz o szerokiej gamie kolorów. Wykorzystując wiele czynników, technologia HP Multi Jet Fusion drukuje woksele o różnych właściwościach fizycznych i funkcjonalnych – w tym o różnych kolorach.

Ilustracja 3 przedstawia piksel 2D i dwa (2) woksele 3D wydrukowane w warstwach o grubości 80 mikronów. Technologia HP Multi Jet Fusion może drukować do 1200 wokseli na cal w każdej warstwie. Ilustracja 3 ilustruje analogię pomiędzy monochromatycznym drukowaniem pikseli 2D i konwencjonalnym drukiem 3D binarnych wokseli. Woksele HP w technologii Multi Jet Fusion są przedstawione w kolorze, aby podkreślić potencjał technologii HP Multi Jet Fusion, która przenosi druk 3D na nowy poziom. Przełom w drukowaniu wokseli, których właściwości mogą być indywidualnie kontrolowane, jest możliwy dzięki zastosowaniu czynników transformujących w procesie HP Multi Jet Fusion.

Ilustracja 3. Piksel, woksel binarny i woksele HP Multi Jet Fusion

Ilustracja 3. Piksel, woksel binarny i woksele HP Multi Jet Fusion

Czynniki transformujące

Wizją firmy HP w kontekście technologii HP Multi Jet Fusion jest tworzenie części i kontrolowanie zmiennych – o nawet całkiem różnych – właściwościach mechanicznych i fizycznych w obrębie pojedynczej części lub pomiędzy poszczególnymi częściami drukowanymi jednocześnie w jednostce konstrukcyjnej. Osiąga się to dzięki zastosowaniu dodatkowych czynników zwanych transformującymi do kontrolowania interakcji pomiędzy czynnikami łączącymi (zespalającymi) ze sobą oraz z materiałem, który ma być utrwalony w celu wykonania detali. Nanoszenie środków transformujących woksel po wokslu l na każdą warstwę pozwala drukarkom HP Jet Fusion 3D produkować części, które nie mogą być wykonane innymi metodami.

W drukarkach 3D HP Jet Fusion, właściwości, które mogą być kontrolowane przez czynniki przekształcające HP w obrębie i na całej części obejmują:

- Dokładność i szczegółowość wymiarów

- Chropowatość powierzchni, tekstura i współczynnik tarcia

- Wytrzymałość na rozciąganie, elastyczność, twardość i inne właściwości materiału

- Electrical and thermal conductivity

- Opacity or translucency in plastics

- Kolor: osadzony i na powierzchni

Ilustracja 4 przedstawia części wykonane przez drukarkę HP Jet Fusion 3D, która może drukować w kolorze. Czynniki transformujące drukują kombinacje kolorów podstawowych CMYK w każdym wokselu. Kolor może być trójwymiarowy – wewnątrz części lub na jej powierzchni – aby uzyskać widoczne wskazówki, kiedy materiał jest usuwany przez zużycie lub uszkodzony. Pozwala to na wizualną kontrolę w celu określenia, czy dana część musi zostać wymieniona, a wbudowany kolor może zapewnić funkcje zabezpieczające.

Stosując czynniki transformujące HP do modyfikacji właściwości materiału, część może wykazywać trwałe, twarde powierzchnie o niskim współczynniku tarcia w miejscach kontaktu i zużycia oraz inne właściwości w innych miejscach, aby spełnić inne wymagania funkcjonalne.

Zdolność czynników transformujących HP do osadzania śladów przewodzących zarówno wewnątrz części jak i na jej powierzchni daje możliwość budowania inteligentnych części, które mogą mierzyć i raportować swój stan podczas pracy. Na przykład, zaawansowane drukarki HP Jet Fusion 3D, nad którymi trwają prace, zbudowały części z wbudowanymi układami tensometrycznymi – mostami Wheatstone- które mogą dokładnie mierzyć obciążenia działające na część podczas pracy. Eliminuje to dodatkowe czynności montażowe, podczas których tensometry muszą być precyzyjnie pozycjonowane i przyklejane w określonych miejscach. Ścieżki przewodzące mogą łączyć wbudowane i powierzchniowe czujniki z układami elektronicznymi, które przetwarzają i raportują stan części w czasie rzeczywistym za pomocą widocznych wskaźników – takich jak diody elektroluminescencyjne – lub za pomocą technologii bezprzewodowych o niskim poborze mocy.

Ilustracja 4. Przykładowe części wykonane w technologii HP Multi Jet Fusion

Ilustracja 4. Przykładowe części wykonane w technologii HP Multi Jet Fusion

Materiały 3D

HP pracuje nad wprowadzeniem innowacji w zakresie materiałów, które przełamią tradycyjne bariery w upowszechnianiu się druku 3D – uwzględniając koszty, jakość, wydajność i różnorodność. Osiągamy to dzięki rosnącemu portfolio proszków marki HP oraz modelowi otwartej platformy, który zachęca do współpracy z innymi firmami i rozszerzania oferty materiałów.

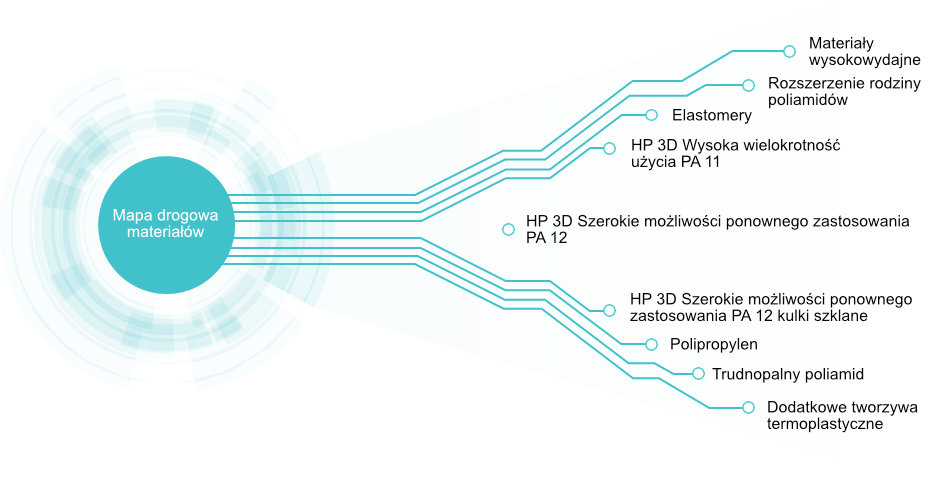

Mapa drogowa portfolio materiałów 3D

HP planuje jeszcze bardziej rozszerzyć paletę oferowanych materiałów – dostarczając szerszą rodzinę tworzyw termoplastycznych, w tym te o właściwościach trudnopalnych. Badamy również nowe materiały, takie jak elastomery, poliamidy, tworzywa sztuczne i materiały o wysokiej wydajności. Otwarta platforma HP Multi Jet Fusion jest kluczową siłą w procesie przyspieszania innowacji w dziedzinie materiałów. Dzięki wspólnej pracy możemy stworzyć przyszłość, w której nawet niewyobrażalne dotąd zastosowania staną się możliwe.

Otwarta platforma HP Multi Jet Fusion: współpraca na rzecz rozwoju druku 3D

Celem otwartej platformy HP Multi Jet Fusion jest rozwijanie i wspieranie współpracy przemysłowej w celu rozpowszechnienia druku 3D w różnych gałęziach przemysłu (dowiedz się więcej tutaj).

Materiały

Otwarta platforma HP Multi Jet Fusion umożliwia partnerom materiałowym, w tym firmom Arkema, BASF, Lehmann&Voss&Co., Evonik i innym, udział w opracowywaniu nowych materiałów HP Multi Jet Fusion. Dzięki ich doświadczeniu i zrozumieniu partnerzy ci przyspieszą rozwój i przyjęcie rozwiązań druku 3D HP Jet Fusion oraz zaoferują korzyści skali w zakresie produkcji, które mogą obniżyć koszty materiałów eksploatacyjnych do druku 3D.

Oprogramowanie i przepływ pracy

Format plików 3D STL, opracowany po raz pierwszy w 1989 r. na potrzeby rozwiązań druku 3D tamtej epoki, ma wady w postaci długich czasów przetwarzania i ograniczonej precyzji wymiarowej, które stanowią barierę dla produkcji kompleksowych, wysoce precyzyjnych części przy użyciu nowych technologii, takich jak HP Multi Jet Fusion. STL nie może wykorzystywać zaawansowanych możliwości technologii HP Multi Jet Fusion, ponieważ pozwala jedynie na przesyłanie z oprogramowania CAD do drukarki 3D lub innych aplikacji reprezentacji geometrycznych, a nie opisów opartych na wokselach. Aby w pełni wykorzystać potencjał druku 3D, potrzebne są nowe funkcje i możliwości w oprogramowaniu 3D CAD, i jest to obszar, w którym HP aktywnie uczestniczy.

HP jest członkiem-założycielem Konsorcjum 3MF, którego celem jest zdefiniowanie nowego formatu druku 3D, umożliwiającego oprogramowaniu do projektowania 3D przekazywanie modeli 3D o pełnej wierności innym aplikacjom, usługom i drukarkom 3D. Liderzy branży CAD 3D, druku 3D, producenci oprogramowania i wybrani klienci współpracują w ramach Konsorcjum 3MF w celu opracowania wszechstronnego i wysoce kompatybilnego formatu plików 3MF.

Rozwiązania HP do druku 3D obejmują HP SmartStream 3D Build Manager i HP SmartStream Command Center do przygotowywania, wysyłania do druku i monitorowania zadań druku 3D. Do tworzenia części HP oferuje oprogramowanie do projektowania 3D dostosowane do potrzeb technologii HP Multi Jet Fusion od liderów branży – firm Autodesk® (Autodesk® Netfabb® Engineer dla HP) i Materialise Magics (Materialise Build Processor dla HP Multi Jet Fusion).

Potencjał przyszłościowy

Tak jak tradycyjne rozwiązania HP w zakresie druku ewoluowały od atramentowych drukarek biurkowych w latach 80. do dzisiejszych szybkich rozwiązań HP w zakresie druku komercyjnego i przemysłowego, tak badania i rozwój HP będą napędzać ewolucję technologii HP Multi Jet Fusion, wykraczając poza materiały i możliwości produktów HP pierwszej generacji do druku 3D. HP inwestuje w długoterminowe działania i współpracę w ramach otwartej platformy HP Multi Jet Fusion, aby dostarczać rozwiązania druku 3D o zaawansowanych możliwościach, materiały i obsługę materiałów oraz zoptymalizowane procesy produkcyjne 3D.

Technologia termicznych drukarek atramentowych HP stanowi podstawę wydajności i możliwości technologii HP Multi Jet Fusion. Aby dać wyobrażenie o potencjale i skalowalności termicznego druku atramentowego HP w druku 3D, rozwiązania druku 2D HP łączą moduły głowic drukujących HP w celu zbudowania drukarek z czterema, sześcioma lub więcej kolorami atramentu i oferują szeroki zakres formatów druku od 1 cala do ponad 100 cali szerokości. Wykorzystując termiczny atrament HP, przyszłe drukarki 3D HP Jet Fusion będą w stanie dostarczyć więcej rodzajów środków funkcjonalnych i budować części w obszarach roboczych jeszcze większych niż obecnie.

Streszczenie

Technologia HP Multi Jet Fusion opiera się na kluczowych kompetencjach HP w zakresie mechaniki precyzyjnej o niskich kosztach, precyzyjnego dozowania i umieszczania czynników, produkcji wielkoseryjnej, materiałoznawstwa i obrazowania.

W porównaniu z innymi dostępnymi na rynku technologiami druku 3D, HP Multi Jet Fusion i materiały do druku 3D definiują nowy poziom jakości i funkcjonalności części przy nawet 10-krotnie szybszym druku 1 i najniższych kosztach.

Unikalną cechą technologii HP Multi Jet Fusion jest możliwość modyfikowania właściwości materiału woksel po wokselu w celu uzyskania kontrolowanej zmienności właściwości mechanicznych i fizycznych w obrębie i na całej części. Ta funkcja umożliwia wiele nowych możliwości w zakresie projektowania i funkcjonowania części, których nie można wyprodukować za pomocą tradycyjnych metod produkcji lub innych rozwiązań druku 3D.

Wejście HP na rynek druku 3D zaoferuje użytkownikom swoisty ekosystem druku 3D z zaawansowanymi interfejsami użytkownika, oprogramowaniem do tworzenia i produkcji części 3D oraz drukarkami 3D zoptymalizowanymi pod kątem zapewnienia kompleksowej produktywności i oszczędności, które będą napędzać cyfrową transformację produkcji.