Oznacza to większy komfort, większą funkcjonalność oraz mniej elementów niezbędnych do wykonania gogli narciarskich.

Do wykonania jednych gogli narciarskich potrzeba aż 13 części. To dramatycznie wysoka liczba jak na tak standardowy artykuł sportowy. Mnogość części prowadzi do większego ryzyka awarii i ostatecznie do wyższych kosztów.

Upraszczanie procesu

Jako partner w dziedzinie innowacji Oeschler nieustannie poszukuje kreatywnych rozwiązań, aby zwiększyć funkcjonalność komfort i efektywność produkcji.

„Projekt gogli narciarskich stawiał przed nami wiele wyzwań. Chcieliśmy zastąpić używaną dotychczas piankę PU addytywnie wytwarzaną strukturą kratową, zminimalizować liczbę części, oraz zwiększyć komfort noszenia”.

Aby osiągnąć ten cel, zespół projektowy zastosował metodę inżynierii wstecznej. Oznaczało to rozebranie standardowych gogli narciarskich w celu szczegółowego zrozumienie każdego pojedynczego elementu i jego funkcji.

Na pierwszym etapie zespół zdemontował element, który umożliwia szybką wymianę szkieł w goglach. Kolejnym była zewnętrzna ramka trzymana przez klipsy. W ten sposób zostały odsłonięte warstwy kilku nałożonych na siebie kilku rodzajów pianek, które Oeschler zamierza wyeliminować. W ostatnim kroku zdemontowane zostały elementy trzymające gumkę.

Ze świeżym spojrzeniem na produkt, firma rozpoczęła proces projektowania nowego modelu gogli wytwarzanych addytywnie.

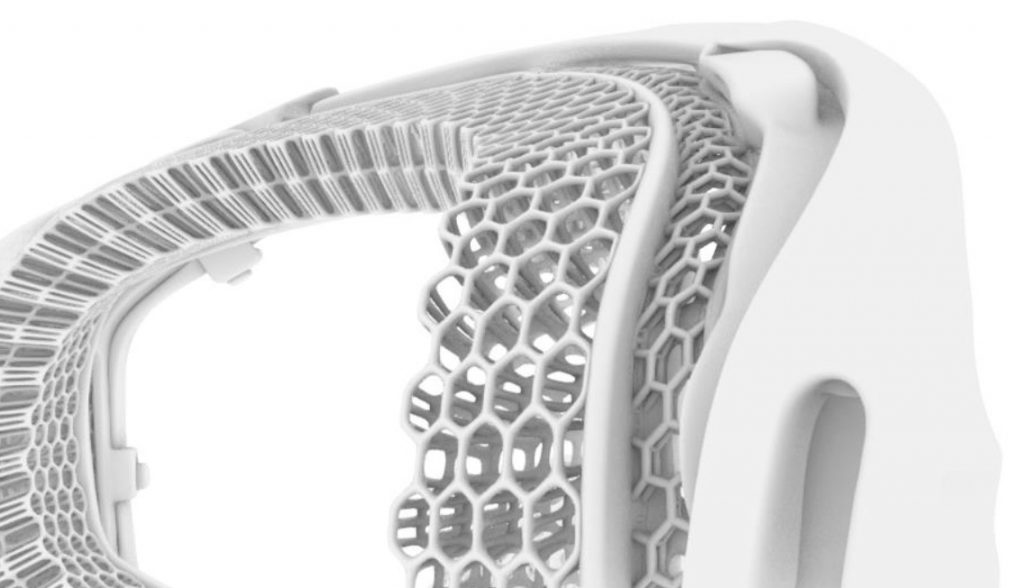

Celem było stworzenie produktu All-in-One i wyeliminowanie wszystkich etapów montażu. W tym przypadku Oeschler musiałby zastąpić pianki kratownicą, zredukować projekt do jednej ramy poprzez pełny druk TPU oraz zintegrować części obrotowe z ramą.

Rozwiązania do druku HP 3D Jet Fusion dają większą swobodę projektowania i umożliwiają bardziej efektywną produkcję.

Jako pionier nowych technologii dążący do innowacyjności, Oeschler miał na celu stworzenie gogli w jednym kawałku oraz wyeliminowanie wszystkich etapów montażu. Przed przystąpieniem do prac zespół musiał dogłębnie zrozumieć budowę i funkcję standardowych gogli. Siatka, która miała zastąpić piankę, nie mogła być zbyt cienka, w przeciwnym razie mogłaby łatwo się złamać. Z kolei, gdyby była zbyt gruba, zmniejszony zostałby komfort noszenia.

Po demontażu wszystkich komponentów zespół projektowy zeskanował wszystkie części za pomocą tomografu, aby uzyskać głębszy wgląd w ich wymiary. Następnie komponenty zostały zrekonstruowane w programie wektorowym w celu wygenerowania odpowiedniego pliku do druku.

Mimo, że Oeschler ma duże doświadczenie w tworzeniu nowych plików do druku, pierwsze wydruki okazały się zbyt sztywne, przez co uchwyty nie były wystarczająco elastyczne. Wbrew początkowym założeniom, nie było to spowodowane nieprawidłowym projektem, ale postprocessingiem. Struktura kratowa wymagała bowiem innego i bardziej intensywnego procesu obróbki, aby dokładniej usunąć pozostałości materiału po druku. Mimo że optymalizacja pliku do druku przebiegała dość szybko, dostosowanie postprocessingu w celu zwiększenia elastyczność struktury kratowej było wyzwaniem.

Efekty

Technologia HP Multi Jet Fusion umożliwiła firmie Oeschler zastosowanie wielu rozwiązań projektowych, które wcześniej nie były możliwe. Dodatkowo szybki proces produkcji umożliwił skrócenie czasu powstawania produktu końcowego.

Przykład gogli narciarskich produkowanych addytywnie pokazuje zalety, które można zastosować również do innych produktów:

- zwiększony komfort noszenia i zintegrowana amortyzacja w przypadku wypadków,

- połączenie sztywnych i miękkich elementów w jednym komponencie,

- ruchome połączenia zamiast dodatkowych części, takich jak klipsy,

- zmniejszenie różnorodności materiałów prowadzące do łatwiejszego recyklingu po zakończeniu cyklu życia produktu,

- obniżenie kosztów produkcji dzięki wyeliminowaniu etapów montażu,

- zastąpienie pianki przez drukowaną w 3D strukturę kratową o regulowanej twardości.